无菌生产工艺,是指在无菌系统环境下,通过除菌过滤法或无菌操作法,消除导致污染的各种可能性来保证无菌水平。根据新版GMP第四十七条规定,非终端灭菌产品的无菌生产工艺验证,需要包含培养基模拟灌装试验。

无菌工艺模拟试验,旨在运用适宜的培养基或其他介质,借助各类灌装操作,模拟制剂生产中可能出现的多样情况与场景,完整还原无菌操作全过程。其目的在于评估装备、人员及环境对灌装过程无菌性、安全性的影响,以及该工艺的无菌保障水平,验证装备和人员在操作时能否确保产品无菌。

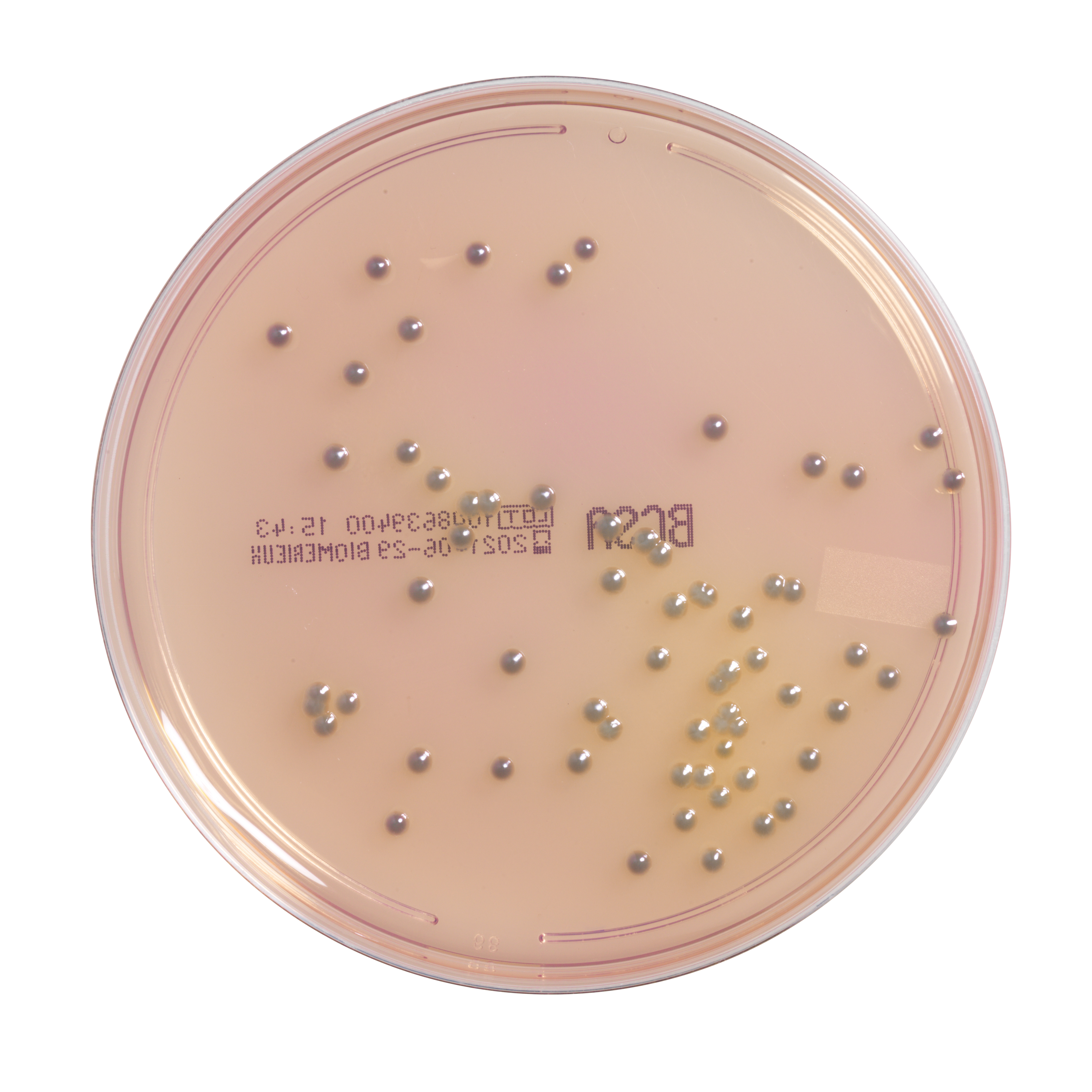

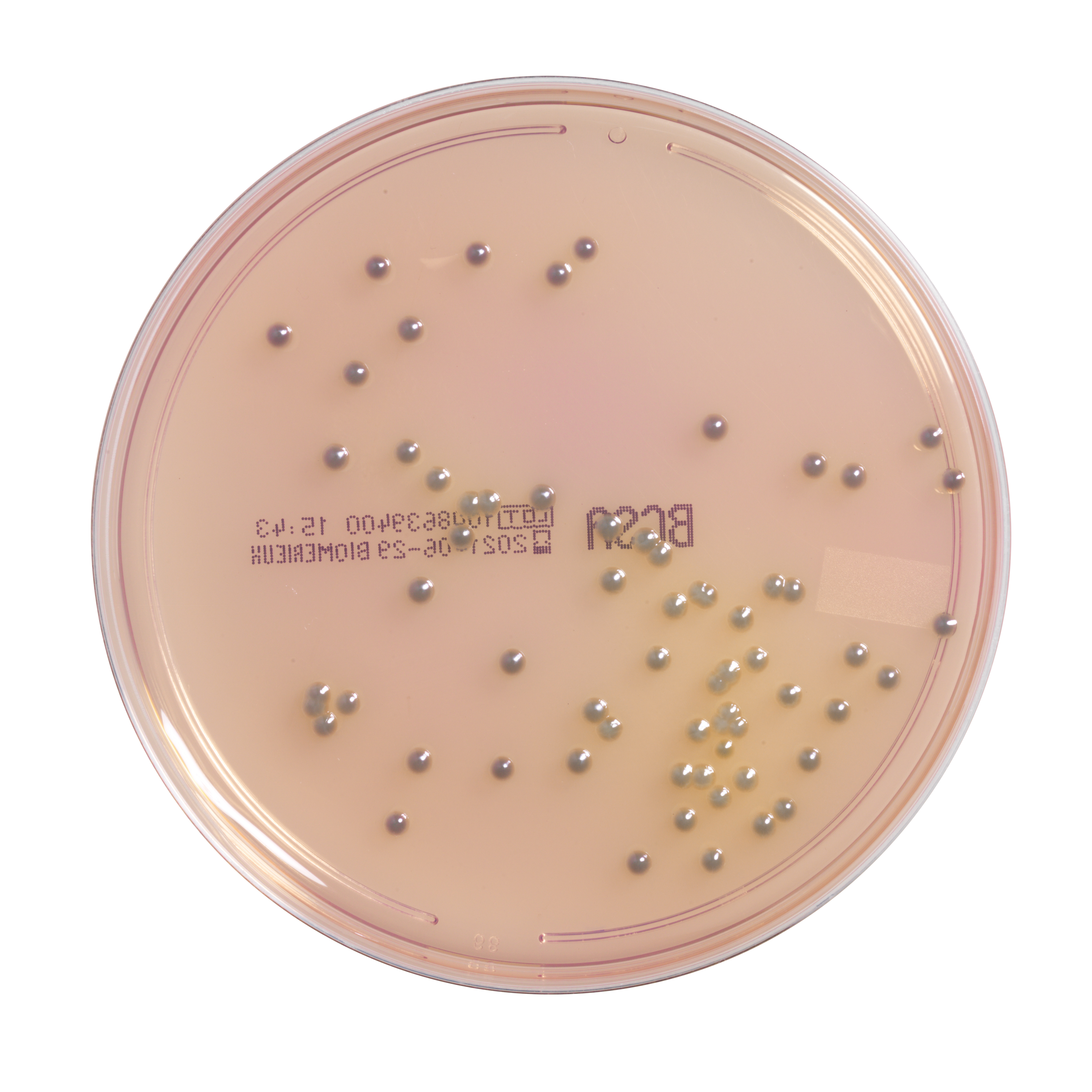

就无菌检查而言,截至目前,最终结果仍依赖主观观察上是否澄清透明判断,若出现浑浊则视为染菌。然而,在原液阶段,当模拟灌装结束后,若产品置于不透明容器,如铝桶、铝听或铝罐进行无菌灌装,便无法直接观察内部是否染菌。此时,需在14天培养结束后(即低温7天、高温7天的培养周期完成后),将内容物倒至洁净容器中观察,判断是否澄清、透明且无菌。

由于工艺时间与污染几率呈正相关,非终端灭菌生产工艺的关键核心控制参数便是各工艺的时间。

例如:若某产品正常生产工艺时间为16小时,通常建议适当延长模拟灌装时间。因为实际生产中,任何工艺都难以百分百精准遵循预设,毫无偏差。延长模拟灌装时间,可增加干扰次数、类型及动作组合。只要培养基模拟灌装验证最终结论合格,后续半年内,产品生产未超出此次无菌工艺模拟试验时间,便可正常放行。

面对客户对无菌生产工艺验证的需求,上海诺狄推出的无菌工艺模拟试验培养基产品具备诸多优势:

1. 该产品采用无菌TSB液体,搭配无菌连通灌装线,无菌保障水平高;

2. 产品采用三层复合无菌袋,并配有样品袋,便于检测且无污染风险;

3. 能彻底消除培养基粉尘对洁净室的污染;

4. 无菌工艺模拟试验培养基产品提供1L-50L多种规格选择;

5. 产品符合GMP药典需求,可提供完整验证文件,实现产品可追溯;

6. 上海诺狄能根据客户实际需求定制化产品,满足多种场景需求;

7. 公司具备行业专业人员,可根据客户的药品产线提供定制模拟线设计方案。

无菌生产工艺验证是药品生产环节中不可忽视的一环。只有保证定期的合格验证,才能始终让药品生产处于可控范围,生产出质量可靠的药品。凭借对产品高质量的严格要求,上海诺狄持续解决客户在无菌生产工艺验证方面的痛点,助力客户顺利完成相关工作,为无菌生产工艺的发展提供有力支持。

.png)

(original).jpeg)